Útmutatások az ólom és az ólommentes forrasztás használatához

A modern elektronikus gyártás bonyolult tájában a hegesztési technológia és a forrasztás választása nem csupán technikai jellegű.Ez egy olyan döntés, amely mélyen befolyásolja a termék teljesítményét, megbízhatóságát és a környezeti alkalmazkodóképességet.Ennek központi eleme a forrasztó - az a központi közeg, amely az elektronikus alkatrészeket az áramköri táblákhoz illeszti.A forrasztás fizikai tulajdonságai, kémiai összetétele és környezeti kompatibilitása döntő szerepet játszik az elektronikus eszközök minőségének és élettartamának meghatározásában.

Az áramköri lapkák árnyalatainak belemerülésével ez a cikk kiemeli az ólom és az ólommentes variánsok kontrasztjait és gyakorlati következményeit.A forrasztás összetételének mikroszkópos elemzéséből a gyártási folyamatok és a környezeti hatások szélesebb aspektusaira utazunk, átfogó képet festeni a forrasztási technológia fejlődéséről és a jövőbeli trendekről.

1. Az áramköri forrasztás fogalma

2. Az áramköri forrasztás típusai és azok alkalmazásának típusai

3. Az áramköri lap forrasztási lehetőségei: ólom forrasztás vs ólommentes forrasztás

4. Mélyreható összehasonlító elemzés az ólom és az ólommentes forrasztásokról

5. Az emberi egészséggel és a környezetet érintő forrasztó kiválasztás

6. Gyakorlati alkalmazás: ólom forrasztás vs ólommentes forrasztás

7. Az ólom és az ólommentes forrasztás hatása a különféle forrasztásokra

8. Biztonsági óvintézkedések

9. Következtetés

1. Az áramköri forrasztás fogalma

A forrasztás nem pusztán fémötvözet.Ez egy kritikus médium az elektronikus gyártásban, a táblákhoz kötő alkatrészekhez.Általában az ón, ólom, réz, ezüst és egyéb elemek, amelyek meghatározott arányban vannak, a forrasztás alacsony olvadási pontjai megkönnyítik az egyszerű olvadást és az újratelepítést, biztosítva a jó elektromos vezetőképességet és a mechanikai stabilitást.

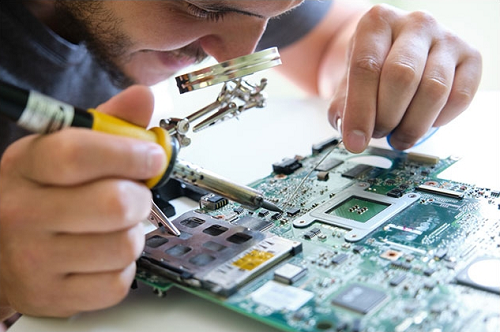

A nyomtatott áramköri táblák (PCB) gyártásában a forrasztás elsajátítása gyakran a termékminőség szinonimája.A bonyolult és igényes forrasztási folyamat magában foglalja a forrasztási ötvözet melegítését az olvadási ponton túl, és pontosan az elektronikus alkatrész csapjai vagy vezetékei és a PCB réznyomai között.Ez a folyamat nemcsak a hőmérséklet -szabályozást igényli az áramköri károsodás elkerülése érdekében a túlmelegedés miatt, hanem a forrasztási idő és a térfogat gondos egyensúlyát is az erős mechanikai és elektromos csatlakozások elérése érdekében.

Hűtéskor a forrasztás kristályosul az úgynevezett forrasztó -ízületbe.Ezek a csatlakozók meghosszabbíthatják a berendezés élettartamát, és elegendő mechanikai szilárdsággal és tartós elektromos vezetőképességgel kell rendelkezniük.A magas színvonalú ízületeket sima felület, buborékok vagy repedések hiánya, megfelelő nedvesítési szög és robusztus fémkontaktus jellemzi a párnákkal és a vezetékekkel.A forrasztás összetétele, a hegesztési technika és a hűtési folyamat létfontosságú ezen ízületek integritásához.

A környezeti megfontolások és az egészségügyi aggályok ösztönözték az ólommentes forrasztásokra való áttérést.Míg a hagyományos forrasztás gyakran magában foglalja az ólomot, a modern elektronikai gyártás tendenciája egyre inkább az ólommentes alternatívák felé mutat.Ezek a helyettesítők, elsősorban ón-alapú és ezüst, réz vagy más fémekkel kiegészítve, tükrözik a hagyományos forrasztók olvadási pontjait és tulajdonságait, miközben igazodnak a környezeti előírásokhoz.

A forrasztási és forrasztási technikák következményei az elektronikus gyártás általános minőségére és megbízhatóságára vonatkozóan mélyrehatóak.Mivel a teljesítmény, a megbízhatóság és a környezeti irányítás igényei az elektronikai iparban fokozódnak, így a forrasztási technológiák és a hegesztési folyamatok innovációja is.

2. Az áramköri forrasztás típusai és azok alkalmazásának típusai

Az elektronikai gyártás sokrétű világában számtalan forrasztípus létezik, mindegyikük saját egyedi alkalmazásokkal és jellemzőkkel büszkélkedhet.A maguk közöttük a forrasztóhuzal és a forrasztópaszta, amelyeket széles körben használnak különböző forrasztási környezetekben és módszerekben.

A forrasztóhuzalt, a karcsú ötvözött huzalt széles körben használják a kézi forrasztásban.Általában az ón és az ólom keveréke, ólommentes variánsokban is kapható.Átmérője változó, lehetővé téve a kiválasztást a hegesztő objektum finomságának alapján.Egy párhuzamosan működik egy forrasztóparancs, amely pontosan csatlakozik az elektronikus alkatrészek csatlakoztatásához a PCB -hez.Különösen a prototípuskészítés, javítás vagy kisméretű termelés részesül előnyben, sokoldalúságának változatos hegesztési igényei között ragyog.

Ezután ott van a forrasztópaszta - a csekély forrasztó részecskék és a fluxusok összeállítása.A felszíni hegyi technológiában (SMT) középpontjában áll, amelyet nagyszabású, automatizált termeléshez igazítottak.Az SMT -ben ezt a pasztát aprólékosan alkalmazzák a pontos PCB -területekre sablonok vagy adagolók felhasználásával.Az elektronikus alkatrészeket ezen paszta bevonatú zónák tetejére helyezik.A táblára ezután egy visszaverődő sütőbe lép;Fűtési szekvencia alakul ki, és megolvasztja az apró forrasztó részecskéket, hogy erős elektromos kötéseket alakítson ki.

A forrasztópaszta összetétele és minősége kiemelkedő fontosságú az SMT -ben.Az ideális forrasztópasztának kiváló nyomtathatóságot, elegendő ragasztást kell biztosítani az alkatrészek rögzítéséhez, a robusztus ízületképződéshez szükséges kiváló nedvesítést és az ízületi lebomlás elkerülése érdekében erős oxidációs ellenállást.Fogalmazásának figyelembe kell vennie a forrasztási folyamat termikus ciklusát, valamint a PCB -vel és az alkatrész -anyagokkal való kompatibilitást is.

Így a forrasztóhuzal és a forrasztó paszta áll, mint a két oszlop az elektronikai gyártási forrasztásban.A köztük történő kiválasztás nemcsak a folyamat automatizálási szintjétől és az átviteli sebességtől függ, hanem a költségek, a minőség -ellenőrzés és a környezeti szempontok szempontjából is.Mivel az elektronikai ipar pontosságának és megbízhatóságának követelményei emelkednek, az innováció és a forrasztási technológiák fejlesztésének ösztönzése is.

3. Az áramköri lap forrasztási lehetőségei: ólom forrasztás vs ólommentes forrasztás

Az áramköri lapforrasztás gyakorlati alkalmazása során az ólomforrasztó és az ólommentes forrasztás közötti döntés a műszaki erő és a környezeti megfontolások közötti egyensúlytól függ.Minden forrasztás típusú fizikai tulajdonságai, speciális alkalmazásai és környezeti hatásai vannak.

Az ólomforraszt, jellemzően az ón (SN) és az ólom (PB) keveréke olyan arányokban, mint a közös SN63PB37 ötvözet, 183 ° C -os olvadási ponttal, bizonyos előnyöket kínál.Alsó olvadáspontja lehetővé teszi a forrasztást csökkentett hőmérsékleten, minimalizálva az áramköri táblák és a finom elektronikus alkatrészek termikus feszültségét.A termikus stressz csökkenése csökkenti a lemez hajlításának és a réteg elválasztásának valószínűségét, ezáltal megerősítve az elektronikus eszközök általános megbízhatóságát.Ezenkívül az ólomforrasztó kiemelkedő nedvesítő tulajdonságai simább, fényesebb forrasztási ízületeket eredményeznek, egyszerűsítik az ellenőrzési és javítási feladatokat.

A táj azonban elmozdul, amikor figyelembe vesszük a nemzetközi szabályozásokat, mint például a hulladék elektromos és elektronikus berendezések irányelve (WEEE) és a veszélyes anyagok irányelve (ROHS).Ezek korlátozták vagy tiltották az ólomhasználatot meghatározott forgatókönyvekben, hivatkozva annak toxicitására és hosszú távú környezeti kockázatainak.Következésképpen az iparág az ólommentes forrasztás felé fordul.Elsősorban ón (SN), réz (Cu), ezüst (AG), nikkel (NI) és cink (Zn), olyan ón-rézötvözetek, mint az SN99.3CU0.7, elterjedtek.Az ólommentes forrasztók általában magasabb olvadási pontokkal rendelkeznek, amelyek gyakran meghaladják a 217 ° C-ot, ami megnövekedett forrasztási hőmérsékleteket igényel, és potenciálisan emelheti a hőstressz az áramköri táblákon.

Az ólommentes forrasztás, bár környezetbarátabb, a nedvesíthetőség mögött jár, összehasonlítva az ólom-alapú társaival.Ez az egyenlőtlenség befolyásolhatja a forrasztó ízületének simaságát.A nedvesíthetőség és a harci oxidáció javítása érdekében gyakran nagyobb a fluxusra való támaszkodás.Az ólommentes forrasztással kapcsolatos további kihívások magukban foglalják a forrasztási ízületek vizuális ellenőrzésének bonyolultságát és a hosszú távú közös megbízhatósággal kapcsolatos aggodalmakat.

Az ólom és az ólommentes forrasztás közötti kiválasztás nem csupán a hegesztési folyamat vagy a termék alkalmazás vezet, hanem a környezetvédelmi előírások és a piaci igények is.Ahogy az ólommentes forrasztási technológia fejlődik, teljesítménye folyamatosan javul.Ennek ellenére a nagy megbízhatósági alkalmazások során az ólomforrasztó fenntartja annak relevanciáját.Az elektronikai feldolgozóiparnak továbbra is fejlesztenie kell a hegesztési technológiáit, és arra törekszik, hogy a szigorú környezeti előírásokhoz igazodjon a termék teljesítményének és megbízhatóságának veszélyeztetése nélkül.

4. Mélyreható összehasonlító elemzés az ólom és az ólommentes forrasztásokról

4.1 ólommentes forrasztás

Olvadási pont: Általában meghaladja a 217 ° C -ot, 20 ° C -tól 40 ° C -ot lebeg az ólomváltozat felett.Következésképpen a forrasztáshoz magasabb csúcs hőmérsékletet igényel, gyakran 245 ° C és 260 ° C között.Az ilyen hőmérsékletek meghaladhatják az egyes elektronikus alkatrészek, nevezetesen integrált IC -k és precíziós elemek termikus állóképességi határait.Ehhez szükség van az ólommentes forrasztás aprólékos kiválasztására, szem előtt tartva az alkatrészek termikus ellenállását.

Nedvesítő tulajdonságok: Ezek általában alacsonyabbak, mint az ólomos forrasztók.Olyan kérdések merülhetnek fel, mint a hiányos forrasztási ízületek és a forrasztás áthidalása, vagy akár a lyukak kialakulása is felmerülhet.Ennek leküzdése magában foglalja a pontos hőmérséklet -szabályozást, a meghosszabbított visszatükrözést vagy a specifikus fluxusok alkalmazását.

Hő öregedési ellenállás és megbízhatóság: A magas hőmérsékletű beállításokban az ólom-mentes forrasztó hőszülési öregedést, megsemmisítő anyagokat, például gyanta és rézfóliát indíthat az áramköri táblákon.Az idő múlásával ez veszélyezteti a testület fizikai és elektromos integritását, aláásta a megbízhatóságot.

Felszereléskövetelmények: Az ólommentes forrasztás magasabb fűtési igényeinek kielégítése, a forrasztóberendezéseknek biztosítaniuk kell a megnövekedett hőmérséklet-szabályozási pontosságot és a hőstabilitást.Ez arra kényszerítheti a vállalatokat, hogy fektessenek be az élvonalbeli berendezésekbe vagy a meglévők frissítésébe, ezáltal felfújva a gyártási költségeket.

Hosszú távú tartósság és korrózióállóság: Az ólommentes forrasztó ütközik az oxidáció és a korrózió ellenállásakor.Ez megerősíti a forrasztási ízületek hosszú távú stabilitását, különösen a durva környezetben.

A gyártási folyamat költséghatékonysága: Az ólommentes forrasztás környezetvédelmi előírásai és technológiai fejlődése fokozatosan csökkenti annak költségeit.

4.2 ólom forrasztás

Olvadási pont: Általában 183 ° C körül.Az alacsonyabb olvadáspont lehetővé teszi a csökkentett forrasztási hőmérsékleteket, csökkentve az érzékeny alkatrészek károsodásának kockázatát.

Nedvesítési teljesítmény: Kiváló nedvesedési teljesítménye egységesebb, teljes forrasztási ízületeket biztosít, ezáltal csökkentve a hegesztési hibákat.

Környezetvédelmi és egészségügyi hatások: Az ólom, az ismert egészségügyi és környezeti veszélyek, felhasználásának, különösen a fogyasztói elektronikában való felhasználása, egyre inkább korlátozza az olyan irányelveket, mint a ROH -k (a veszélyes anyagok irányelve korlátozása).A meghosszabbított ólom expozíció neurológiai és egyéb egészségügyi problémákhoz vezethet.

A gyártási folyamat költséghatékonysága: A vezetett forrasztás alacsonyabb olvadáspontja és kiváló nedvesíthetősége költség- és alkalmazási előnyöket kínál.

Az ólom és az ólommentes forrasztás közötti választás nemcsak fizikai és kémiai jellemzőikre, hanem a termékek alkalmazási igényeire, a gyártási folyamat árnyalataira, a környezeti szabályozási korlátozásokra, valamint a hosszú távú egészségügyi és környezeti megfontolásokra is függ.Az elektronikai feldolgozóiparnak kihívása van a hegesztési folyamatok és berendezések folyamatos finomításának, a teljesítmény és a megbízhatóság biztosítása érdekében a környezetvédelmi előírások szigorításának érdekében.

5. A forrasztó kiválasztás az emberi egészséggel és a környezetet érintő

Ugyanakkor az ólomkaparó toxikus ólomhasználata komoly egészségügyi és környezeti aggályokat vet fel.A vezető toxicitása és bioakkumulációjának növekvő tudatossága és szabályozása egyre több nemzetközi környezetvédelmi előírást eredményezett, például az Európai Unió veszélyes anyagokról szóló irányelv (ROH) korlátozásához, az ólomtartalmú forrasztók korlátozásához vagy betiltásához, különösen a fogyasztói elektronikában.Ez elősegítette az ólommentes forrasztási technológia fejlesztését, amely továbbra is javulást igényel bizonyos teljesítményterületeken.

Az ólom és az ólommentes forrasztók közötti döntés magában foglalja az előnyök és hátrányok mérlegelését, figyelembe véve a termék alkalmazáskövetelményeit, a gyártási folyamat jellemzőit és a környezetvédelmi előírások.Az elektronikai feldolgozóiparnak tartósan javítania kell az ólommentes forrasztási technológiát, kiegyensúlyozva a termék teljesítményét a szigorú környezetvédelmi előírásokkal.A forrasztás választása nemcsak a műszaki teljesítményre, hanem az egészségügyi és környezeti hatásokra is támaszkodik.Ahogy növekszik az ólomtartalmú forrasztó káros hatásainak megértése, a gyártók egyre inkább az ólommentes forrasztást választják, összehangolva a szigorúbb nemzetközi környezetvédelmi előírásokhoz és az egészségügyi megfontolásokhoz.

Az ólommentes forrasztók, általában magasabb óntartalommal, jobb korrózióállóságot mutatnak, ami a PCB-k számára nedves vagy korrozív környezetben, például autóipari elektronikában és kültéri kommunikációs berendezésekben.Ez a magasabb korrózióállóság meghosszabbítja a termék élettartamát, csökkenti a javítási költségeket és fenntartja az elektromos csatlakozás megbízhatóságát.Az ólommentes forrasztók azonban általában szélesebb olvadási ponttartományban vannak, 217 ° C és 227 ° C között, magasabb, mint a hagyományos ólomtartalmú forrasztók, mint például az SN63PB37.Ehhez magasabb forrasztási hőmérsékleteket igényel, és nagyobb hőkárosodást kockáztat a PCB -k és az érzékeny alkatrészek, például az áramköri lehajlás, a réteg elválasztása és a rézhuzalok hőtágulása.Ezért az ólommentes forrasztásra való áttéréshez a forrasztási folyamat újratervezését igényli, több hőálló anyagot és alkatrészt alkalmazva.

A korrózióállóság és az olvadási pontok különbségei az ólomtartalom és az ólommentes forrasztások között alapvetően befolyásolják az elektronikus termékek tervezését, gyártását és hosszú távú teljesítményét.A gyártóknak figyelembe kell venniük az alkalmazási környezetet, a teljesítménykövetelményeket, a költséghatékonyságot és az egészségügyi/környezeti hatást a forrasztás kiválasztásakor.Az új anyagok és technológiák fejlődésével a környezetbarátabb és nagy teljesítményű forrasztási lehetőségek várhatók, az elektronikai ipar növekvő igényeinek kielégítése mind a fenntarthatóság, mind a nagy teljesítmény szempontjából.

6. Gyakorlati alkalmazás: ólom forrasztás vs ólommentes forrasztás

Az ólom és az ólommentes forrasztók minden egyes egyedi jellemzőket mutatnak, és különböző műszaki kihívásokkal és alkalmazáskorlátozásokkal találkoznak.Ezek az eltérések mélyen befolyásolják a terméktervezést, a gyártási folyamatokat, valamint a végtermék megbízhatóságát és környezetbarátságát.Az ólom-alapú forrasztó, amely a felhasználóbarátságáról és az alacsonyabb olvadási pontról híres, továbbra is a vágóeleme továbbra is számos hagyományos elektronikai gyártási forgatókönyvben.Az alacsonyabb olvadási pontja, amelyet az SN63PB37 ötvözet 183 ° C-on történő olvadása szemléltet, enyhíti az áramköri táblák és az érzékeny komponensek termikus feszültségét, ezáltal csökkentve a hő által kiváltott hibák valószínűségét, mint például a deflicing és a rétegek közötti elválasztás.Ezenkívül az ólomforrasztó kiváló nedvesíthetősége biztosítja a simább, egyenletesebb és robusztus, egyenletes forrasztási ízületeket.

A környezeti tudatosság növekedésével és a nemzetközi szabályozások, például a ROHS irányelv végrehajtásával azonban az ólomtartalmú forrasztás felhasználását szigorúan korlátozták.Ezeknek a rendeleteknek a célja az ólom és más veszélyes anyagok használatának minimalizálása, az emberi egészség és a környezet védelme.Következésképpen az ólommentes forrasztás szükségszerűséggé vált az ezen előírások betartó régiókban.Világos környezeti és egészségügyi biztonsági előnyei ellenére az ólommentes forrasztás technikai kihívásai nem triviálisak.Jellemzően magasabb olvadáspontja, gyakran meghaladja a 217 ° C -ot, megnövekedett forrasztási hőmérsékletet igényel, potenciálisan súlyosbítva a hőkezelődést a táblákon és az alkatrészeken.Az ólommentes forrasztó alacsonyabb szintű nedvesíthetősége következetes forrasztási ízületi minőséghez vezethet, és a forrasztási folyamat összetettségéhez vezethet.Ugyancsak hajlamos a betétképződésre, potenciálisan befolyásolva a forrasztási ízületek megbízhatóságát és esztétikáját.

Az ólommentes forrasztásra való áttérés során sok gyártónak meg kellett alakítania forrasztási eljárásait, átalakítását az áramköri táblákat és a magasabb forrasztási hőmérsékletekhez tartozó alkatrészeket, és fejlett forrasztási technikákat alkalmazniuk a rossz nedvesítési és ízületi formációs kérdések ellensúlyozására.Noha ez az átmenet további idő- és költségekbe történő beruházást igényel, ez elkerülhetetlen tendenciát jelent a kortárs elektronikai iparban, amely prioritást élvez a környezeti, egészségügyi és biztonsági megfontolásokra.

Az ólom és az ólommentes forrasztás közötti kiválasztás a gyakorlati alkalmazásokban különféle tényezőkre támaszkodik, ideértve a termékek alkalmazási követelményeit, a gyártási képességeket, valamint a környezeti és egészségügyi szempontokat.A folyamatban lévő technológiai és anyagi fejlődés révén az ólommentes forrasztások hatékonysága várhatóan tovább javul, összehangolva az elektronikai iparág növekvő magas színvonalú és környezeti felelősségvállalási igényeit.

7. Az ólom és az ólommentes forrasztás hatása a különféle forrasztásokra

A nyomtatott áramköri lap (PCB) gyártási folyamata során a megfelelő forrasztó kiválasztása döntő szerepet játszik a forrasztási minőség és a PCB általános funkcionalitásának biztosításában.Mind az ólom, mind az ólommentes forrasztók különálló hatásokat mutatnak a különféle forrasztási alkalmazások során, nemcsak a forrasztási folyamatot, hanem az áramköri lap elrendezését, az alkatrészválasztást és a végtermék teljesítményét is.

Hullámforrasztás, egy elterjedt technika az átmenő alkatrészek összeszerelésére, magában foglalja a PCB átadását az olvadt forrasztás hullámán keresztül.Ez a módszer kihasználja a kapilláris hatást és a gravitációt a forrasztási áramláshoz és a párnákban.Az alsó olvadási pontról ismert vezető forrasztó előnyös a hullámforrasztásban, elsősorban, mivel enyhíti a PCB termikus feszültségét.Ezenkívül kiváló nedvesítési tulajdonságai megkönnyítik a sima, egyenletes forrasztási ízületek kialakulását.A környezetvédelmi előírások azonban egyre inkább szükségük volt az ólommentes forrasztás elfogadására a hullámforrasztás során.Ez az alternatíva, a magasabb olvadáspontjával, pontosabb hőmérséklet -szabályozást igényel a PCB túlmelegedése miatti károsodás elkerülésére.

Az átmenő lyukú forrasztás, egy másik széles körű módszer, általában összekapcsolja az alkatrészcsapokat a PCB-kkel.Az ólommentes forrasztás felhasználása ebben a technikában saját kihívásokkal jár, ideértve a magasabb olvadási hőmérsékletekhez és a csökkentett nedvesíthetőséghez szükséges szükségletet.Ezek a kérdések hiányos forrasztási ízület kialakulásához vezethetnek, ezáltal növelve a forrasztási hibák valószínűségét.Az ólommentes forrasztás alkalmazásakor a hegesztési paraméterek, például a hőmérséklet, az idő és a forrasztás mennyisége aprólékos ellenőrzést igényel az ízületi minőség és megbízhatóság biztosítása érdekében.

A PCB gyártóinak számos tényezőt kell mérlegelniük az ólom vagy az ólommentes forrasztás közötti döntésben.Ez a döntés magában foglalja az áramköri lap elrendezésének, a kiválasztott alkatrészek termikus érzékenységének és a végtermék alkalmazási környezetének szempontjából.Például a sűrű vagy hőérzékeny áramköri lapok tervezéséhez ólommentes forrasztással kell bonyolultabb padlótervezési és hőgazdálkodási stratégiákra, hogy enyhítsék a magasabb forrasztási hőmérsékletek termikus károsodásainak kockázatait.

8. Biztonsági óvintézkedések

A komplex hegesztési munkahelyek során, különösen az elektronikai gyártóiparban, számtalan potenciális egészségügyi kockázattal és biztonsági veszélyekkel foglalkozunk.Ezért a biztonsági megelőzést a prioritásaink élvonalába kell helyezni.A biztonságos hegesztési folyamat elérése nem kicsi.Ez megköveteli a megelőző intézkedések átfogó sorát, ideértve, de nem kizárólag a személyes védelmet, a munkakörnyezet aprólékos kezelését, valamint az érintett anyagok és felszerelések alapos megértését.

A hegesztési műveletek kezdeti lépése a megfelelő személyi védőfelszerelés (PPE) megfontolt kiválasztása.A személyi védőfelszerelés nem csupán az alapvető védőszemüveg, a hőálló kesztyű és a zárt lábú cipő alapja.Ezenkívül magában foglalja a speciális ruházatot is, amely megvédi a hegesztési szikrákat, és azt, amely szükségessé teszi azt, a megfelelő légzőkészülék nélkülözhetetlenné válik.A légzőkészülékek döntő fontosságúak, különösen akkor, ha a forrasztási folyamat olyan anyagokat foglal magában, mint az ólomtartalmú forrasztó, és hírhedt a káros füstök és gázok kibocsátásához.

A hegesztési műveletek során, különösen a nagy hegesztőberendezések használatával, a füldugóknak vagy a füldugóknak standard öltözéknek kell lenniük, hogy a zaj által kiváltott károsodás ellen pajzsolódjanak.A munkakörnyezet biztonsági kezelése ugyanolyan létfontosságú.A lényege az optimális szellőzés biztosítása, amely segít csökkenteni a mérgező füstök és gázok belélegzését.A hegesztési területeket hatékony szellőztető és kipufogó rendszerekkel kell felszerelni, amelyeket légtisztítók egészítenek ki.A tűzveszélyes anyagok felhalmozódása által okozott tűz kockázatának csökkentése érdekében először a munkaterület száraz és szervezettségét kell tartanunk.

A berendezések felhasználása szempontjából szigorúan be kell tartanunk a működési eljárásokkal.Ez magában foglalja a forrasztó vasalók helyes kezelését, a fűtési, üzemeltetési és hűtési eljárásokat.A hegesztési munkadarab stabilitása a műveletek során kritikus jelentőségű a hőforrással való nem szándékos érintkezés megakadályozása érdekében.Az operáció utáni, annak biztosítása, hogy a forrasztóvas és más szerszámok biztonságosan kikapcsolódjanak, és hagyja, hogy megfelelően lehűljön az égési sérülések elkerülése érdekében.

Bármely hegesztési projektben először meg kell értenünk az anyagokat és berendezéseket és azok lehetséges kockázatait.Ez a tudás különösen fontos, ha az ólomtartalmú forrasztással foglalkozik, amely további biztonsági intézkedéseket igényel.Alapvető fontosságú a forrasztás összetételének megértése.Ezenkívül a hegesztési biztonság szempontjából kulcsfontosságú a különféle hegesztőberendezések és a vészhelyzeti reagálási eljárások biztonságos működésének ismerete.

A hegesztés biztonsági intézkedései nem csak néhány lépés;Komplex, többlépcsős rendszert alkotnak.Ez a rendszer magában foglalja a személyes védelmet, a munkakörnyezet szorgalmas kezelését, a berendezések kezelésének szigorú betartását és a mély anyagbiztonsági ismereteket.Ezen alapos intézkedések végrehajtásával a hegesztési műveletek esetleges egészségügyi kockázata és biztonsági veszélyei jelentősen csökkenthetők.

9. Következtetés

A részletes elemzés azt mutatja, hogy mind az ólom, mind az ólommentes forrasztók jelentős szerepet játszanak az elektronikus gyártásban.Az ólomforrasztó, amelyet kiváló nedvesítési tulajdonságai és az alacsonyabb olvadási pont kedvezményezettje, számos alkalmazásban továbbra is elterjedt.A környezetvédelmi előírások azonban egyre inkább korlátozzák annak használatát.Ezzel szemben az ólommentes forrasztás, annak ellenére, hogy a kezdeti műszaki kihívások, mint például a magasabb olvadási pont és a nedvesíthetőségi kérdések, folyamatosan fejlődik.A technológiai fejlődés javítja teljesítményét, így egyre népszerűbbé teszi az elektronikai iparban.

A hegesztés biztonsági óvintézkedései a gyártási folyamat szerves elemei.Ezek magukban foglalják a személyes védelmet, a munkakörnyezet biztonságának fenntartását, valamint az anyagok és berendezések biztonságos kezelését.Az elektronikai feldolgozóipar növekedését nemcsak a termék teljesítményéhez és megbízhatóságához kötik.Ezenkívül a környezetvédelmi tendenciákhoz való igazodással is függ.Ez az összehangolás szükségessé teszi a hegesztési technológiák és folyamatok folyamatos fejlődését és optimalizálását.Ez az evolúció elősegíti a környezetvédelem és az emberi egészség növekvő igényét.

A jövőre nézve, mivel új anyagok és technológiák merülnek fel, a környezetbarátabb és magasabb teljesítményű forrasztási lehetőségek fejlesztésére számítunk.Ezek az előrelépések elvárják, hogy az elektronikai iparág a megnövekedett teljesítmény és a fenntarthatóság fokozott szintje felé irányítsa.

Rólunk

ALLELCO LIMITED

Olvass tovább

Gyors lekérdezés

Kérjük, küldjön egy kérdést, azonnal válaszolunk.

→ Előző

Egy olyan korszakban, ahol az elektronikus technológia lélegzetelállító sebességgel előrehalad, a kondenzátorok alapvető alkotóelemekként állnak ebben a dinamikus tájban.Mindegyik típus, a kerámia és a poliészter, a polisztirol és a polipropilén között, egyedi jellemzőkkel büs...

Az elektronikus tervezés területén fontos szerepet játszik a potenciométerek (más néven trimmer potenciométerek) beállítása.A beállítható ellenállás típusaként fő funkciójuk a kimeneti jel feszültség szintjének pontos vezérlése.Ez egy speciális típusú változó ellenáll...

→ Következő

Különböző típusú kondenzátorok az elektronikus technológiában

2024/01/18 -en

Trimmer Potentiometers útmutató: PIN -elrendezések, működés alapelvei, felhasználása és konfigurációja

2024/01/16 -en

Népszerű hozzászólások

-

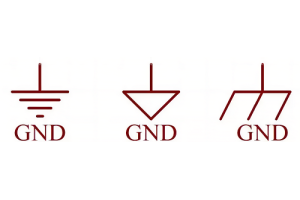

Mi a GND az áramkörben?

1970/01/1 -en 2943

-

RJ-45 Csatlakozási útmutató: RJ-45 Csatlakozó színkódok, kábelezési sémák, R-J45 alkalmazások, RJ-45 adatlapok

1970/01/1 -en 2501

-

Rost csatlakozó típusai: SC vs LC és LC vs MTP

1970/01/1 -en 2089

-

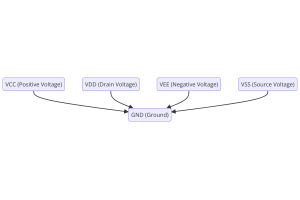

A tápegység feszültségeinek megértése az elektronika VCC, VDD, VEE, VSS és GND -ben

0400/11/9 -en 1895

-

A DB9 és az RS232 összehasonlítása

1970/01/1 -en 1765

-

Mi az LR44 akkumulátor?

Az elektromos áram, az a mindenütt jelen lévő erő, csendesen áthatolja a mindennapi életünk minden aspektusát, a triviális eszközöktől az életveszélyes orvosi berendezésekig, csendes szerepet játszik.Ennek az energiának az valóban megragadása, különös tekintettel arra, hogyan tárolhatja és hatékonyan adja ki azt, nem könnyű feladat.Ennek a háttérnek a következménye,...1970/01/1 -en 1714

-

Az alapok megértése: induktivitás ellenállás, és a kapacitás

A villamosmérnöki bonyolult táncban az alapvető elemek hármas középpontjában áll: induktivitás, ellenállás és kapacitás.Mindegyik egyedi tulajdonságokat hordoz, amelyek diktálják az elektronikus áramkörök dinamikus ritmusát.Itt elindulunk egy útra, hogy megfejtsük ezen alkatrészek bonyolultságát, hogy felfedjük megkülönböztetett szerepeiket és gyakorlati felhasznál...1970/01/1 -en 1655

-

CR2430 akkumulátor átfogó útmutató: specifikációk, alkalmazások és összehasonlítás a CR2032 akkumulátorokkal

Mi az a CR2430 akkumulátor?A CR2430 akkumulátorok előnyeiNormaCR2430 akkumulátor alkalmazásokCR2430 ekvivalensCR2430 vs CR2032Akkumulátor CR2430 méretMit kell keresni a CR2430 és az ekvivalensek vásárlásakorAdatlap PDFGyakran feltett kérdéseket Az akkumulátorok a kis elektronikus eszközök szíve.A rendelkezésre álló sok típus közül az érmecellák döntő szerepet játszanak,...1970/01/1 -en 1555

-

Mi az RF és miért használjuk?

A rádiófrekvenciás (RF) technológia a modern vezeték nélküli kommunikáció kulcsfontosságú része, lehetővé téve az adatátvitelt nagy távolságokon fizikai kapcsolatok nélkül.Ez a cikk belemerül az RF alapjaiba, elmagyarázva, hogy az elektromágneses sugárzás (EMR) hogyan teszi lehetővé az RF kommunikációt.Megvizsgáljuk az EMR alapelveit, az RF jelek létrehozását és i...1970/01/1 -en 1542

-

CR2450 vs CR2032: Használható -e az akkumulátor?

A lítium -mangán akkumulátorok hasonlóságokkal rendelkeznek más lítium akkumulátorokkal.A nagy energia sűrűség és a hosszú élettartam a közös jellemzők.Ez a fajta akkumulátor egyedülálló biztonsága miatt sok fogyasztó bizalmát és kedvezését nyerte meg.Drága tech eszközök?Kis készülékek otthonunkban?Nézz körül, és mindenhol meglátja őket.E sok lítium-mangán ...1970/01/1 -en 1512